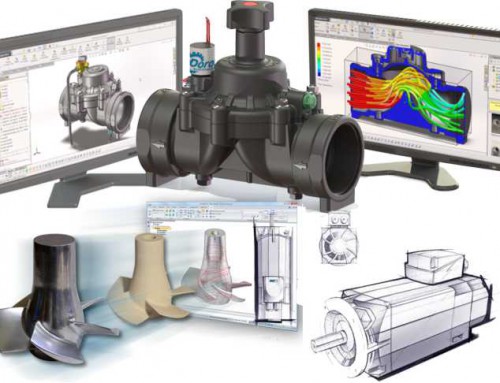

גישה הוליסטית לעיצוב מוצר

ארבעת האלמטים העיקריים

ישנם ארבעה אלמנטים ראשיים למוצר פלסטיק מוצלח:

- בחירת חומרים

- עיצוב מוצר

- תבניות וכלים

- תהליכי ייצור

בדרך כלל, מעצבי מוצר הם מעצבי חלק אפקטיביים אבל מוגבלים ברקע של דיסציפלינות האחרות.

זה מוביל למוצרים יקרים יותר, קשה לייצר אותם ומגדיל את העלות.

חברות רבות פתרו בעיה זו באמצעות צוותי תכנון רב תחומיים

עם זאת, חברי צוות מדווחים כי צוותות כאלה יכולים להיות לא מתפקדים, לעתים קרובות בשל העובדה כי לוחות הזמנים של חברי צוות קשים לסינכרן או חוסר הזמינות של כישורים הדרושים.

באופן אידיאלי מתכנני חלקים היו יודעים מספיק על דיסציפלינות אחרות אלה כדי להיות מסוגלים לעצב איתם בראש.

מצב אוטופי זה יכול ליצור עיצוב המוצר מוצר אולטימטיבי בעלות אופטימלית – זהו עצוב מוצר בגישה הוליסטית

תאור המוצר

דוגמא: פקק לבקבוק

דוגמא לסוג זה של חשיבה יהיה המקרה של פקק עבור בקבוק המכיל קוסמטיקה.

על מנת להגן על התוכן, הסגר חייב לאטום את החור.

בדרך כלל, האיטום נוצר עם טבעת אטימה או אשר נסגר באמצעות הכוח שמספקת ההברגה, ובכך ליצור את מה שידוע בדרך כלל כמו פקק של בקבוק.

בחירת חומרים ותהליכי ייצור

תהליך בחירת חומר וטכנולוגית ייצור נעשה קצת פשוט יותר מכיוון שרוב הפקקים לבקבוקים מיוצרים בהזרקה. כבישה ויציקת מעבר הן אפשרויות, אך בשני המיקרים התהליכים איטטים יותר ובפועל משמשים בעיקר לייצור חלקים מחומרים טרמוסטיים. לכן ניתן יהיה לשקול טכנולוגיות אלו רק אם החומר הנבחר הוא טרמוסטי.

במקרה של פקק לבקבוק קוסמטיקה, הטמפרטורות הקיצוניות ביותר הוא צפוי להיתקל יהיה בהובלה או שטיפה לפני היישום.

טווח מוגבל זה מאפשר למרבית התרמופלסטיים לתפקד ללא עיוות בקלות יחסית.

עם זאת, התפשטות התרמית תצטרך להלקח בחשבון מכיוון שלפקק אסור להתפשט יותר מידי ,בטמפרטורות הגבוהות, בכדי לא לאבד את האטימה מצד אחד ולא להתכווץ מצד שני בכדי לא לללחוץ על צוואר הבקבוק ובכך ליצור מאמצים שעלולים להביא לסדק בפקק, בטמפרטורות הנמוכות.

יתר על כן, אסור לפקק בכדי לא לאבד מהתכונות של החומר בבקבקו כגון ריח.

עבור יישום קוסמטי, יכולה להיות גם דרישת של מראה משטח מבריק במיוחד.

הכי חשוב, הפקק חייב לעמוד בהתקפה הכימית של תוכן הבקבוק.

בעוד יצרני חומרי גלם בדרך כלל מבצעים בדיקות מוגבלות (עוד על נושא זה נדון בהמשך) להתנגדות תרכובות כימיות שונות, הם לא יכולים לעשות זאת כאשר הרכב החומר מוגן כנגד חשיפת סוד כגון חומרים קוסמטיים.

בדרך כלל הציפיות מהיצרן לבצע בדיקות כאלה באופן פרטי.

אלמנט נוסף שיש להוסיף לשיקולים של בחירת חומרים עבור פקק לבקבוק קשור למבנה התבנית.

צריכה להתקבל החלטה עקרונית באם התבריג הפנימי של הפקק יחלץ באמצעות גרעין תבנית מסתובב או באמצעות "הקפצה", כולמר הוצאת המוצר מגרעין התבנית בכוח.

במקרה השני, התבנית תהיה הרבה פחות יקרה וקצב הייצור יהיה גבוה יותר.

עם זאת, החומר חייב להיות גמיש מספיק כדי להחלץ מהתבנית, אך נוקשים מספיק כדי לבצע את הפעולות אחרות שלו.

The problem is created by the fact that the formation of a thread creates plastic at a point inside the largest diameter of the hardened core as shown in Fig. As the force of ejection pushes on the base of the cap to remove it from the core, it must be flexible enough to expand off the core as illustrated in Fig. The part becomes more rigid as it cools in the mold. Even an essentially rigid material might be successfully ejected from the mold if this function is performed while the part is still soft. However, the part must also be rigid enough to withstand the force of ejection without enduring permanent distortion.

The point at which the cap is cool enough to eject, yet warm enough to strip off the core, will vary according to the means of ejection employed. Ejector pins provide very localized forces at the base of the cap. An ejector plate creates an ejection force which is distributed uniformly across the base of the cap. Therefore the cap can be ejected in a softer condition with the use of a stripper plate.

That results in a cycle reduction on the order of 30%, however, the stripper plate adds a significant increment of cost to the tooling.

The amount of force required to eject the part can also be attained through the use of interrupted threads on the bottle cap. By breaking the continuity of the thread, the amount of material which must be stretched to permit removal of the cap from the mold is significantly reduced.

The determining factor in how deep a thread can be stripped is its strain rate. For the sake of this bottle cap example, it will be presumed that it must be made of acrylic for appearance reasons because this polymer can provide a very high level of gloss. Acrylic is an amorphous thermoplastic with a very low rate of strain. In this case, too low to permit the part to be stripped off the mold. Therefore, the cap would need to be turned off the core of the mold.

In order to turn the part off the core, an unscrewing mechanism must be employed. There are several ways to go about this, however, all of them incur significant additional cost. Furthermore, the space required for the mechanism limits the number of cavities which can be placed within a mold base. If the platens of the molding machine have sufficient space, a larger mold base can be used. However, if the mold was already sized to the limits of the platen, the number of cavities will need to be reduced or a larger molding machine will be required. Either way, fewer bottle caps will be produced with each molding cycle and the machine cost for each cap will be increased, thus reducing the efficiency of the production. The machine cost will also be increased by the longer cycle necessitated by the time required for the unscrewing mechanism to function. Thus, a cap produced in an unscrewing mold will always have a greater machine cost increment than one which is stripped off a core—all other elements being equal. There is another method for producing internal threads which are too rigid to be stripped off a mold. That involves a core mechanism which collapses. Such “collapsing cores” are patented and there is an added cost for this mechanism. Molds utilizing these cores cycle nearly as fast as stripper plate molds and the mechanisms require a moderate amount of additional space. However, these molds are reported to have higher maintenance costs than the other types of molds and are generally thought of as a solution for applications with lower production quantities.

Note that, at this point, the discussion has involved material selection, processing, and tool design with scarcely a mention of part design. That is the whole point of the holistic design concept—that a higher level is achieved when all of these elements are considered simultaneously. The details of the part design are dependent on the decisions reached as a whole. Clearly the thread design will be dependent on the determination of whether the cap is to be turned or stripped off the core or whether a collapsing core is to be used instead.

When appearance is of greater importance than molding efficiency esthetic requirements may be the determining factor

השאר תגובה