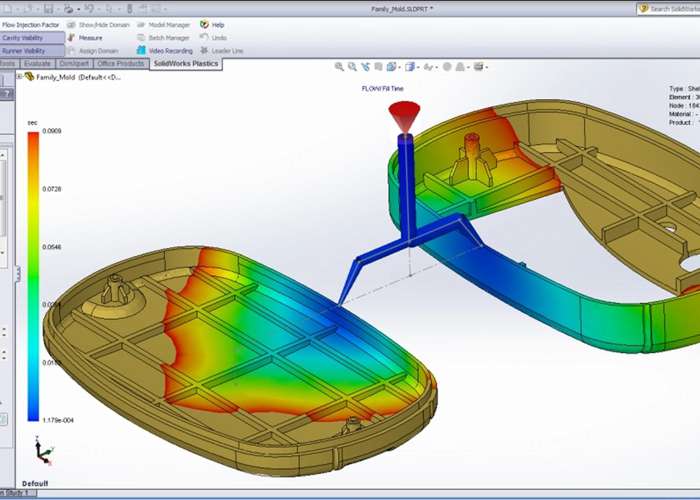

עיצוב מוצרי פלסטיק

עידן הפלסטיק

הזמנים בהם אנו חיים ידועים לעתים קרובות כמו "עידן המחשב." זה יכול גם להיות המכונה "עידן פלסטיקה," כפי לייצור פלסטיק חרג מזה של פלדה (לפי נפח) מאז 1979. למעשה, היקף יש מפלסטיק פיק יותר מאשר הוכפל ב -20 השנים האחרונות

מחסור בהשכלה פורמלית

אף על פי כן, רוב התלמידים שסיימו את לימודי ההנדסה באוניברסיטאות הגדולות לא מוכנים בדרך כלל. לכן לא נשארת למהנדס ברירה, אלא, ללמוד הנדסת פלסטיק על בשרו, בדרך כלל על ידי ניסוי וטעייה.

למרבה הצער, זה סוג של לימוד, השכלה או חינוך, יכול לבוא במחיר משמעותי לחברה ולקריירה של הפרט. ניסיון ראשון, שני, ואפילו מאמצי השלישי והרביעיים עלולים להיות הרי אסון. זאת משום שעיצוב פלסטיק הוא מסובך יותר, ונדרש זמן רב יותר, מאשר בעיצוב עם מתכות.

עיצוב פלסטיק לעומת עיצוב מתכת

ישנן מספר סיבות לכך וכולן מרוכזות סביב התהליכים אשר משמשים לייצור חלקי פלסטיק, והתבניות המשמשות בתהליכים אלה, ולתכונות של חומרי הפלסטיק עצמם.

שלא כמו מתכות, התכונות של רוב חומרי הפלסטיק משתנים במידה ניכרת אפילו בתווך של טמפרטורות הפעלה רגילות. לדוגמא ABS אשר חוזק מתיחה שלו הוא 5500 lb / in2 בטמפרטורת החדר, יכול להוריד ל2800 lb / in2 ב 125 ° F. תכונות אחרות יושפעו גם הם. לדוגמה, השבירות תעלה ככל שהטמפרטורה תרד, וכו '

עוד עבודה לעשות

מה זה אומר למהנדס המוצר? בעיקרון, זה אומר שתהיה עוד עבודה לעשות.

תכונות רלוונטיות שונות יצטרכו להיבחן בשני הקצוות של טווח השירות.

יתר על כן, פרמטרי העיצוב חייבים להיחקר באופן מלא יותר.

לא ניתן להניח כי המוצר ישרוד את הטמפרטורות בניקוי, משלוח, או אחסון ללא פגע.

חשיפות אחרות יכולות לגרום לבעיות עם רכיבי פלסטיק גם כן.

אור האולטרה סגול גורם או מזרז התפרקות כימית של שרפים רבים. חומרי פלסטיק חשופים לתקיפה מכימיקלים רבים, במיוחד בריכוזים כבדים. חלקם אפילו מושפעים מיים ויש אחד, אצטט פוליוויניל, שבעצם מתמוסס במים (חשוב על אריזות לסבון).

ערכי ביצוע

מהנדסים ירצו לחשב את ערכי ביצועים שונים האופנה המסורתית.

למרבה הצער, חישובים אלה לא ניתן כתקפים.

זה לא כל כך חוקי הפיזיקה שונים עבור פלסטיק, זה פשוט כי הנתונים המועסקים אינו אמין לביצוע חישובים.

כי אין בכך כדי לטעון כל תְכָכִים מצד מהנדסי הבדיקה; זה פשוט כי מדגם המבחן הסטנדרטי והתנאים מוגדרים באופן צר עשוי להיות שונה מהותי מאלו להיות שעברו על ידי כל מוצר ספציפי.

הערכים המתקבלים עבור רוב הפלסטיק ישתנו בהתאם לתהליך, gating, עובי דופן, שיעור הטעינה, וכו '

יצוין כי קיים מרחב גמישות בנוהלי הבדיקה עצמם אשר יכול להשפיע על התוצאות.

רוב מהנדסי הפלסטיק להשתמש גיליונות נתונים בעיקר למטרות השוואה בבחירת חומר.

מקדמי ביטחון

חשוב כי מהנדס עיצוב המוצר יהיה מודע לכך כאשר עוסק בנתונים באופן אמפירי.

נהוג להשתמש במקדמי בטחון נדיבים. כאשר דיוק רב יותר נדרש, רצוי כי החומר המוצע למוצר יבדק באופן באופן עצמאי בתנאים מתאימים יותר ליישום בפועל. כשהשוק הצפוי מספיק גדול, יצרנית חומר הפלסטיק נוטה ויכולה לבצע את הבדיקות אלה על חשבונה. אחרת, זו תהיה חובתו של יצרן המוצר לשאת בעלות.

עובי דופן הדק ביותר האפשרי

טווח הקשיחות הכללי של רוב חומרי הפלסטיק, בשילוב עם מאמץ כללי נדרש בשימוש ועובי דופן הדק ביותר האפשרי, אומר שגיאומטריה יש השפעה מובהקת ומכריעה.

מלבד, באמצעות השוואה ל קונסטרוקציות דומות, הקשיחות של החלק בפועל קשה לניבוי בצורה מדויקת.

למרות שהמשוואות המסורתיות צפויות להניב תוצאות משוערות, קשיחות נשארות שאלה פתוחה עד שהחלק הראשון יוזרק בתבנית. (התוצאות המתקבלות בשיטת ניתוח אלמנטים סופיים, פגיעות, הרבה מידי משתנים מעורבים.)

למה אבטיפוס?

למרבה המזל, יש כל כך הרבה וריאציות זמינות לכל תרכובת של שרף נתון, כך שבדרך כלל ניתן להתאים קשיחות בטווח סביר. עובדה זו זה כבר עשתה חסד והושיעה מהנדסים רבים.

כמו כן, מהנדסי פלסטיק רב מעכבים את המיקום של צלעות החיזוק עד שהחלקים הראשונים נבדקים.

גם אם החומר שומר על תכונותיו בכל טווח טמפרטורת השימוש של המוצר והנתונים היו מושלמים ואמינים, הביצועים של המוצר עשויים עדיין להשתנות.

זאת משום שתהליכי הפלסטיק חשופים לסטיות בפרמטרים של התהליך ואיכות התבניות.

עם זאת, העובדה כי חלקי פלסטיק יכולים להיות מתוכננים בהצלחה ויעידו על כך מגוון המוצרים הרחב בשוק.

ברור עם זאת, שיש להשקיע יותר עבודה כאשר מדובר בעיצוב בפלסטיק וזה כמעט בלתי אפשרי לחלוטין, לחזות את התוצאות הראשוניות. זו הסיבה שאבי טיפוס נעשים לעתים קרובות.

אס טיפוס טרום ייצור

זה מאוד מפתה לבדוק דגם טרום ייצור שנעשה בעיבוד שבבי, לצורך בדוגמא, לפני בניית התבניות והכלים. במיוחד, מכיוון שהתבניות יקרות ונדרש זמן רב להכנתן. עם זאת, חשוב להבהיר כי כל חלק נבדק, שיוצר בעיבוד שבבי או בכל צורה אחרת שאינה התהליך הסופי, עשוי להפיק תוצאות בדיקה שונות מהותית מאשר חלק מיוצר בתהליך הסופי.

יתר על כן, מהנדסי פלסטיק מתוחכמים, לעתים קרובות, יעצבו, בכוונה מוצר underdesign, ויוסיפו חומר, בכל פעם קצת, בתבנית אב טיפוס, על מנת לקבוע את עובי הקיר הדק ביותר האפשרי. גישה זו גם מאפשרת בדיקה של המכלול השלם אשר לעתים חלקים שנוגעים אחד בשני מחזקים אחד את השני ובכך מייצרים מבנה כולל חזק.

השאר תגובה